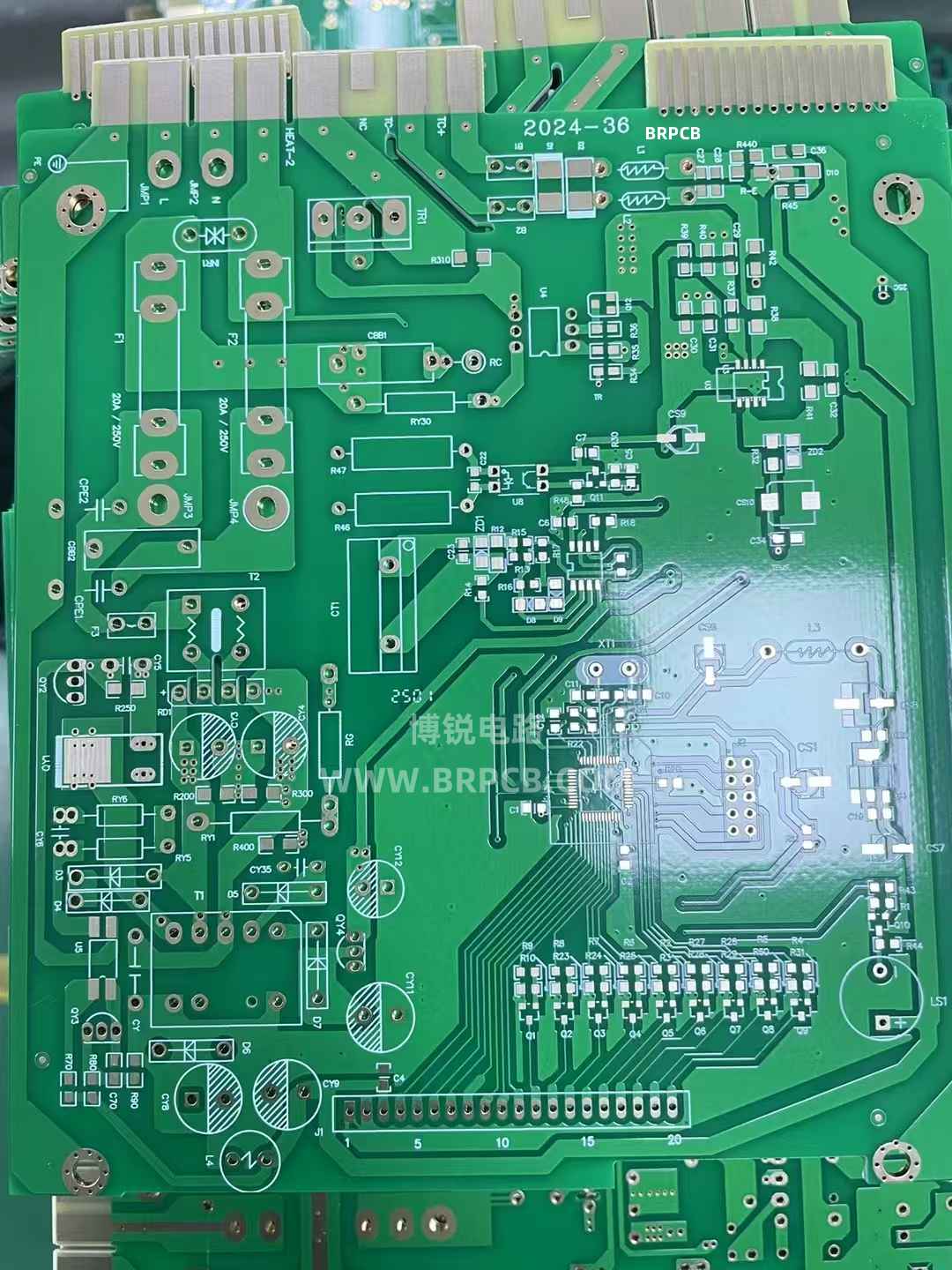

深度分析PCB电镀夹膜原因

在常规PCB制作过程中,图形电镀是比较关键的制程过程,但电镀夹膜报废却是图形电镀制程挥之不去的报废“阴影”,特别现在电子产品轻、薄、短、小化,印制板布线密度越来越高,线宽、间距以及孔径要求越来越小,孔壁铜厚要求高,一些订单结构也向要求更高、难度更大的方向发展。因此更激化了电镀夹膜报废与品质改善的矛盾。电镀夹膜品质改善成为不得不面对的改善项目。电镀夹膜改善对于图形电镀整体报废的改善也起到至关重要的比重。

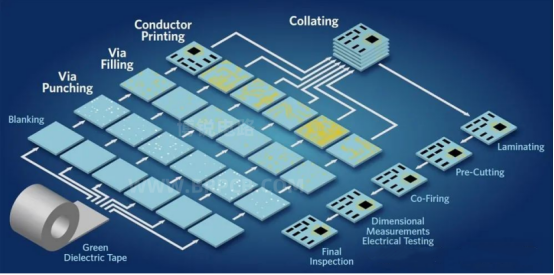

电镀夹膜产生机理

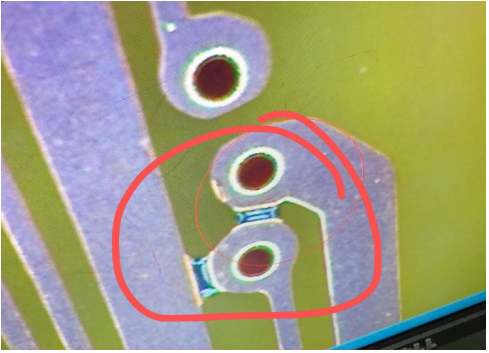

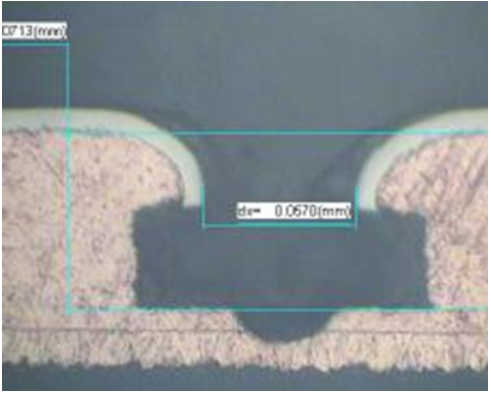

图形电镀制作过程中,电镀层厚度高于干膜厚度,电镀层将干膜包裹在里面,线路的距小,退膜药水与干膜无法良好作用,造成干膜残留,蚀刻无法彻底蚀掉基铜,从而产生夹膜短路异常。

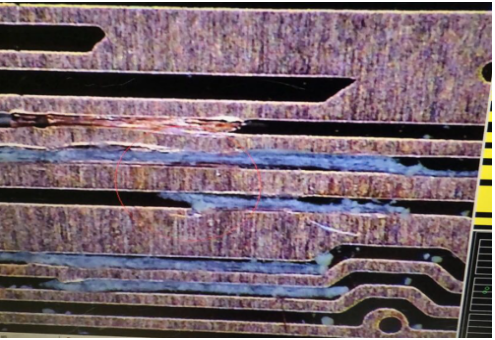

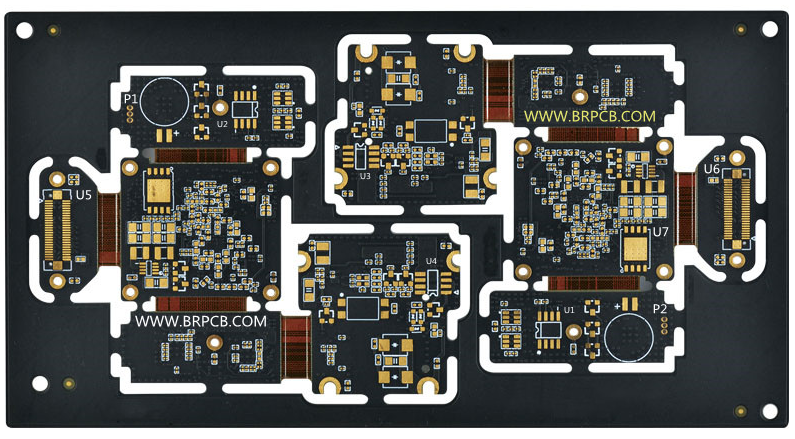

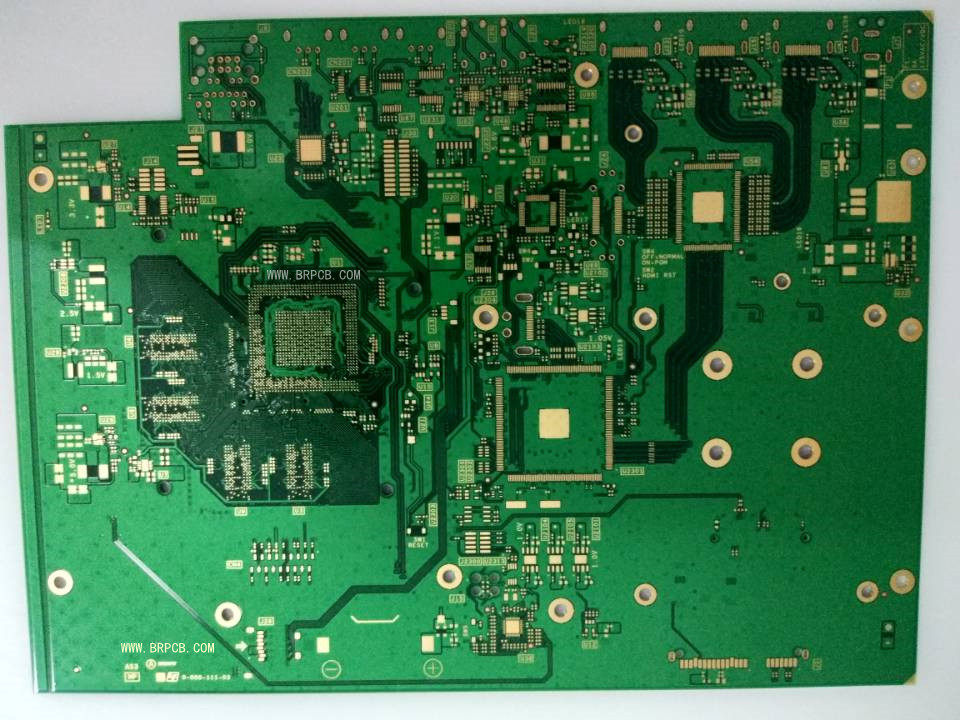

电镀夹膜图片

01. 孔环间产生夹膜

02. 线路之间的夹膜

03. 切片显示镀铜层太厚, 将干膜夹在线路间

04. 蚀刻时,线路间因夹膜导致蚀刻不净,短路

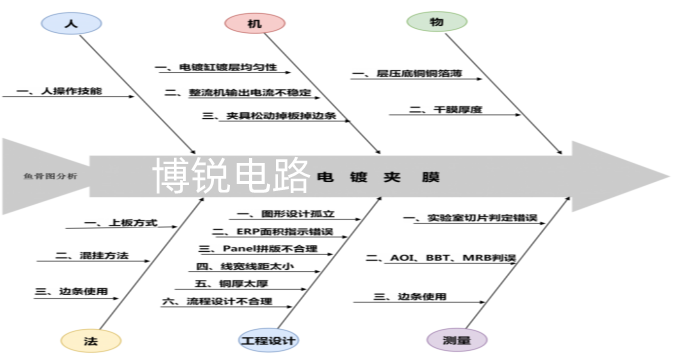

01 电镀夹膜原因鱼骨图

02 电镀夹膜原因表格

03 常见夹膜原因

①图形电镀电流密度大,镀铜过厚。

②飞巴两端未夹边条,高电流区镀厚夹膜。

③火牛故障比实际生产板设定电流大。

④C/S面与S/S面挂反。

⑤间距太小2.5-3.5mil间距之板夹膜。

⑥电流分布不均匀,镀铜缸长时间未清洗阳极。

⑦打错电流(输错型号或输板子错面积)

⑧设备故障坏机PCB板在铜缸保护电流时间太长。

⑨工程排版设计不合理,工程提供图形有效电镀面积有误等。

⑩PCB板线隙太小,高难度板线路图形特殊易夹膜。

夹膜有效改善方案

1、降低图电电流密度,适当延长镀铜时间。

2、把板电镀铜厚适当加厚,适当降低图电镀铜密度,相对减少图形电镀铜厚度。

3、压板底铜厚由0.5OZ改为1/3OZ底铜压板。把板电镀铜厚加厚10Um左右,降低图电电流密度,减少图形电镀铜厚度。

4、针对间距<4mil之板采购1.8-2.0mil干膜试用生产。

5、其他方案如改排版设计、修改补偿、移线隙、削孔环及PAD也可相对减少夹膜的产生。

电镀夹膜分析及案例

01 人的操作方面:

A、参数设置错误

如料号输反、电流密度、电镀面积,电镀时间、生产数量等参数设置错误,数字输入偏大均可导致生产板上的电流偏大,电镀完成后镀铜太厚,线路间夹膜。

案例:

订单为80片板,8月3日在图镀线生产,在设置参数时,员工将面积0.60FT2设置成1.60FT2,一飞巴板7片,总电流应该为34A,实际电流91A,电流提高了2.6倍。导致电镀完成后,孔铜达到135-140um,50片板镀厚,线路夹膜严重,孔径也不合格,返工挽救一个星期,最后还是全批报废,共报废83FT2.

生产操作控制:

电镀参数输入时:

1. 检查确认料号的基本资料无误(电镀面积,电流密度,时间等没有输错)

2.输入飞巴料号时,核对前后飞巴的型号与输入的料号一致,避免料号输反或输错

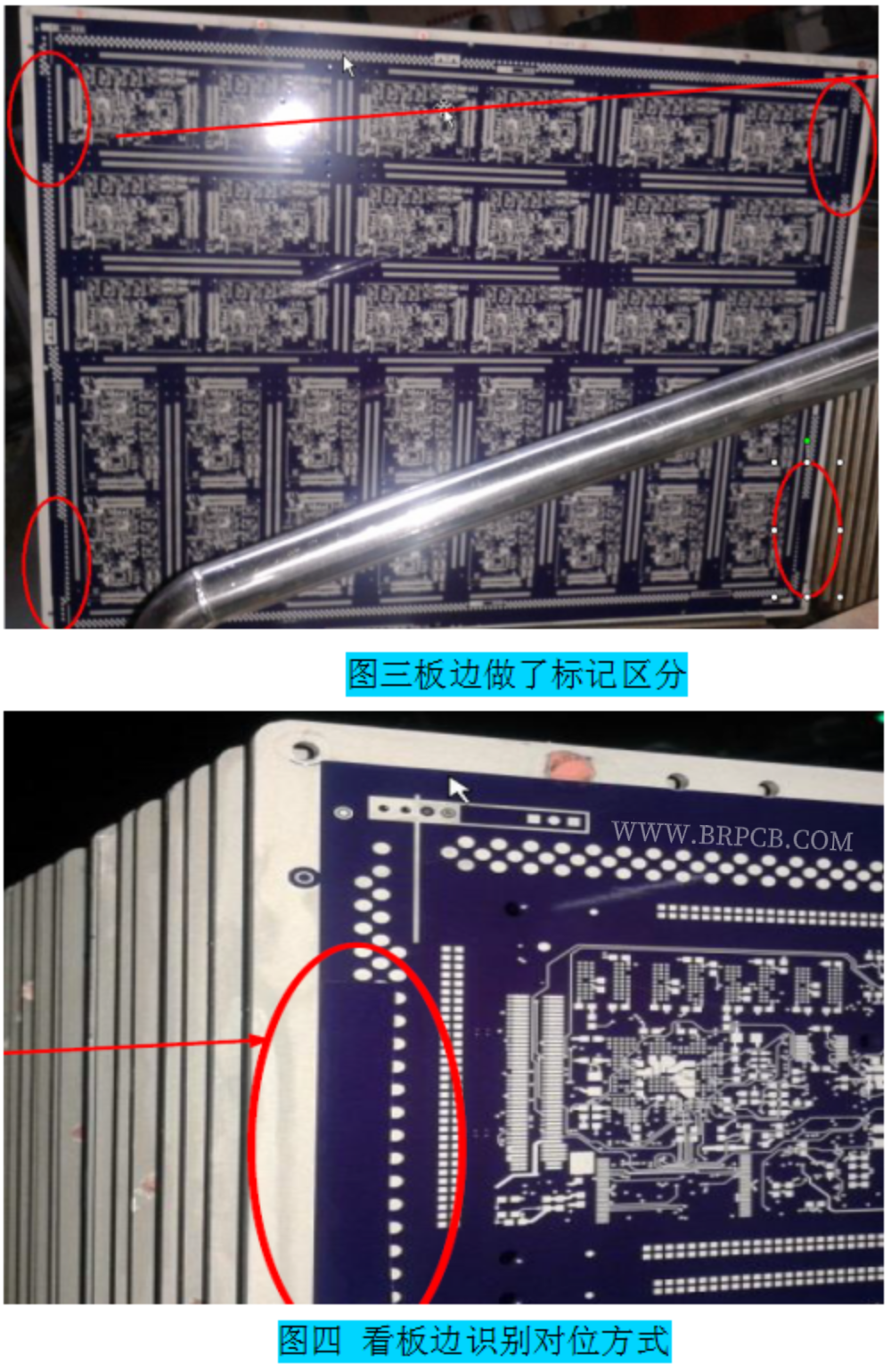

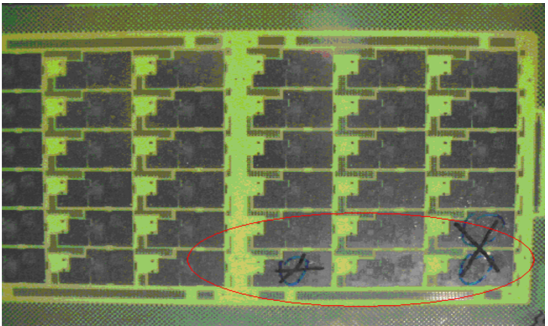

B、上板方式不合理

案例:

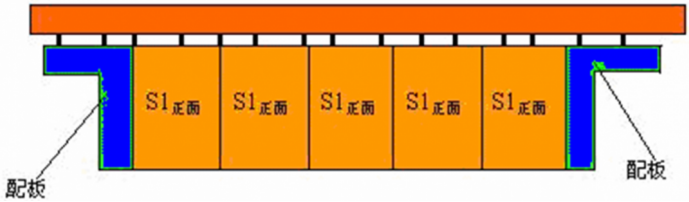

1. 订单为16片板,16inch×21inch,外层干膜最小间距为3.2mil,参数7ASF*150MIN,此板在图镀线生产,因板竖直挂板不满一飞巴而将板横着挂 ,夹点对面的单元镀层太厚,夹膜严重。(如有压接孔,则压接孔存在孔铜镀厚孔小的隐患,如下图板,生产时横向挂板,压接孔朝下,电镀后边缘的三排压接孔孔小。)

问题板夹点对面镀厚夹膜严重

生产方式不合理,电镀后孔小

C、上板方式不合理分析:

电镀线竖直方向的均匀性:

●1. 大于21inch的板,夹点对面(即板的下端)的镀铜厚度略偏薄;

●2. 等于21inch的板,夹点对面(即板的下端)的镀铜厚度略偏厚;

●3. 小于21inch的板,板的尺寸越小,夹点对面(即板的下端)越厚越容易导致夹膜,如有

生产操作控制:

上板注意事项:

●1. 竖直方向尺寸大于21inch板,孤立区(如孤立线、孤立焊盘)向下、向飞巴内挂板;

竖直方向尺寸小于等于21inch板,孤立区向上、向飞巴内上板;

●2. 小于16inch的板禁止横向上板,

但如果是长边大于24inch板除外,因竖直方向的尺寸能力为24inch,超出尺寸只能横向挂板;

●3.生产板尽量竖直挂板,减少横挂时,夹点对面镀铜偏厚导致的夹膜

C、混挂不合理

案例:

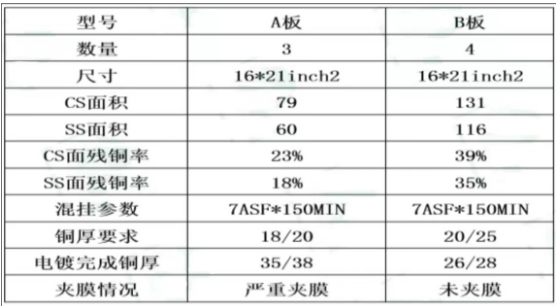

图镀混挂板不合理导致的电镀夹膜。孤立线路,订单为3片(A板),与图形均匀板另外一单为4片(B板)板混挂,电镀后,孤立线路(残铜率小)的板A板夹膜严重。

生产条件:

E、混挂不合理

案例二:

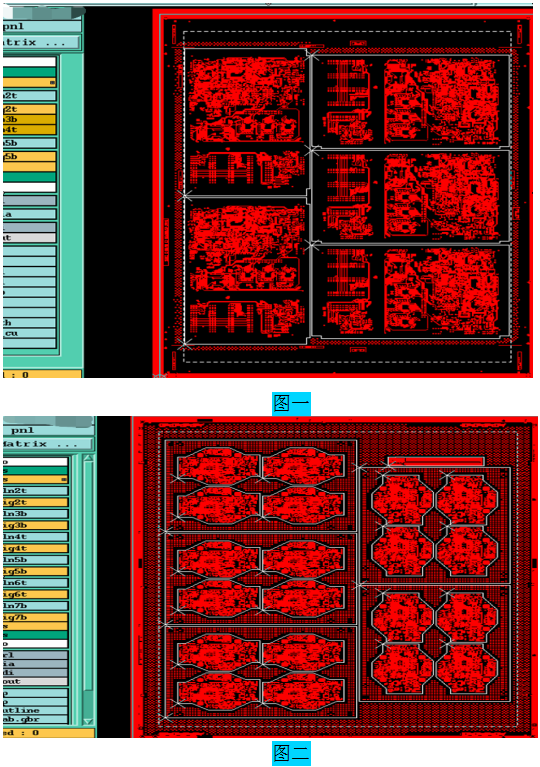

如下为两个型号的生产板图形:

同一飞巴,图形孤立与图形均匀的板混挂一起,孤立线路板容易镀厚夹膜, 图形均匀的板铜厚相对偏薄。

因此,混挂生产时,选择图形分布相当的板进行混挂,(控制板与板之间的残铜率在10%以内。)避免板之间图形分布差异大,部分板镀厚夹膜,部分板镀薄铜厚不够返工。

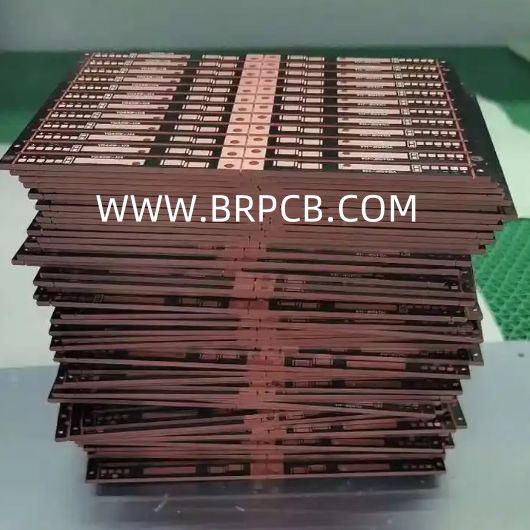

F、边条的使用

各条电镀线飞巴两端电镀时镀层厚度偏厚,生产板两边须加边条以对板边进行分流,减少板边镀铜太厚夹膜。

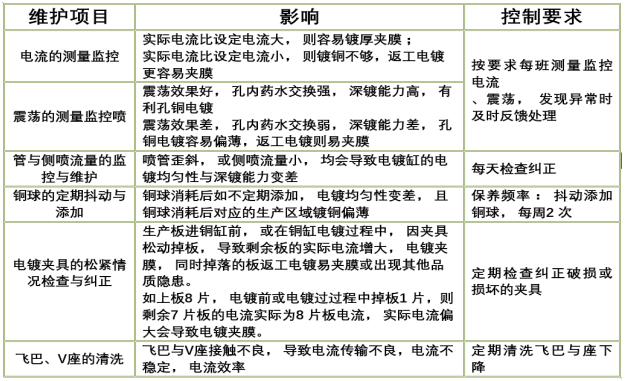

02 设备维护与保养方面

电镀线的设备能力靠坚持不懈的维护与保养来维持

03 物料方面

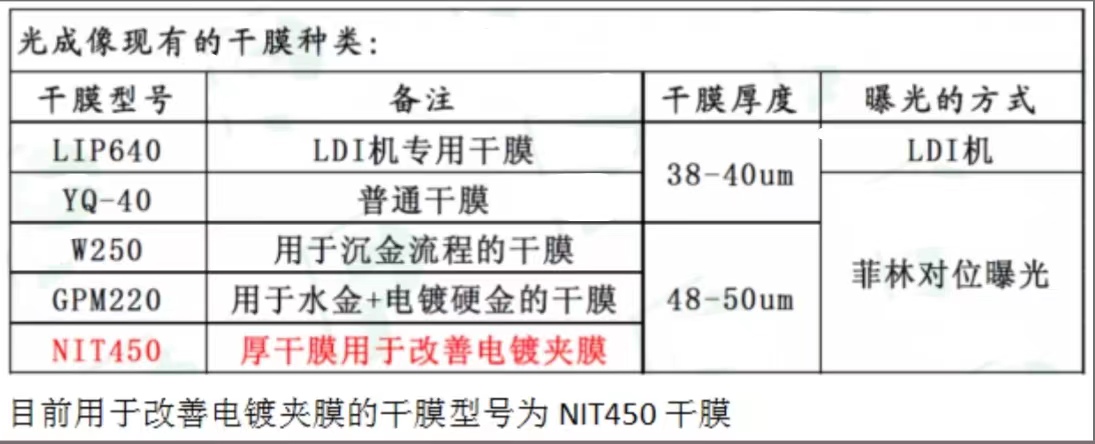

物料主要指的是干膜。

电镀夹膜:当图形的电镀层厚度高于干膜厚度,电镀层将干膜包裹在里面, 夹住称为电镀夹膜。因此,通过提高干膜的厚度,即使用50um厚干膜,减少电镀层高出干膜将干 膜夹住的现象,以此改善电镀夹膜。

目前NIT450干膜的使用范围:

1. 图镀板必须使用.(除样板外,样板是用LDI干膜生产)

2. 板镀线在工卡做标示的板,光成像根据工卡标示使用。板镀线做红色框标示的条件为:

a. 数量大于等于30块,

b. 外层干膜间距小于等于3MIL,

c. 图镀铜厚要求大于等于20/25UM

注意事项:板镀线在工卡做标示的方式:用红色方框

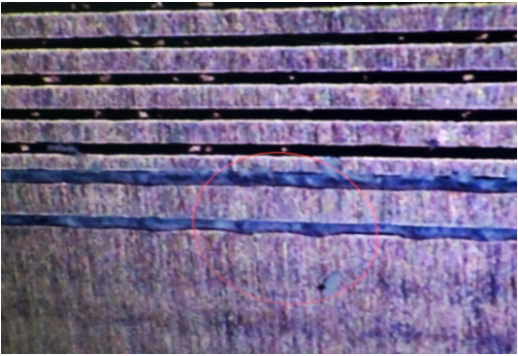

50um干膜的识别

50um干膜的生产特点:

1. 必须菲林对位曝光(如果是LDI曝光,则必然不是50um干膜)

2. 工卡上备注(光成像使用50um干膜,必须在工卡“外层干膜”栏备注“NIT450”字样,若果没有备注,则没有使用50um干膜)

通过上面两种方式确认图镀板有无使用50um干膜

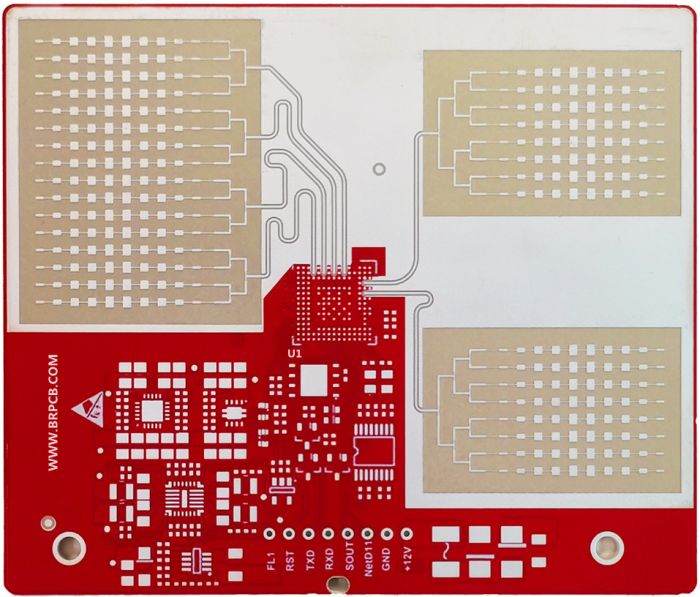

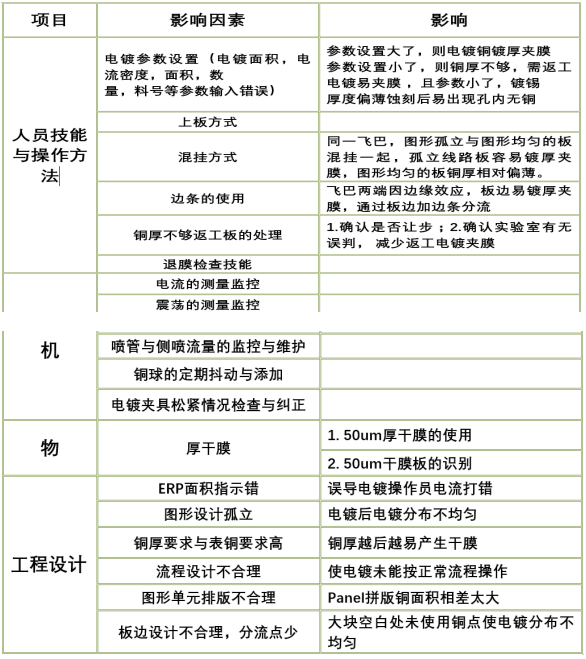

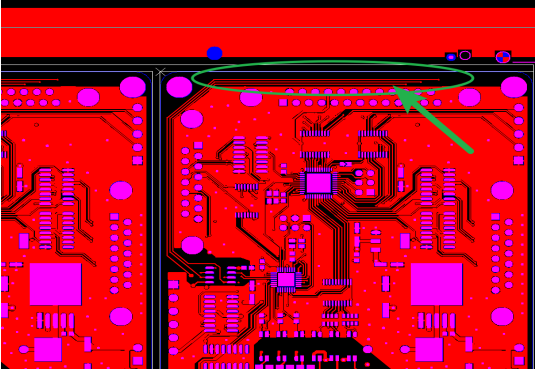

菲林对位曝光 与 LDI曝光生产板的区别(如下图):

菲林生产的板:

板的四周有长条状的开窗图形,如没有菲林开窗图形,则为LDI生产,LDI生产的板不是50um干膜。

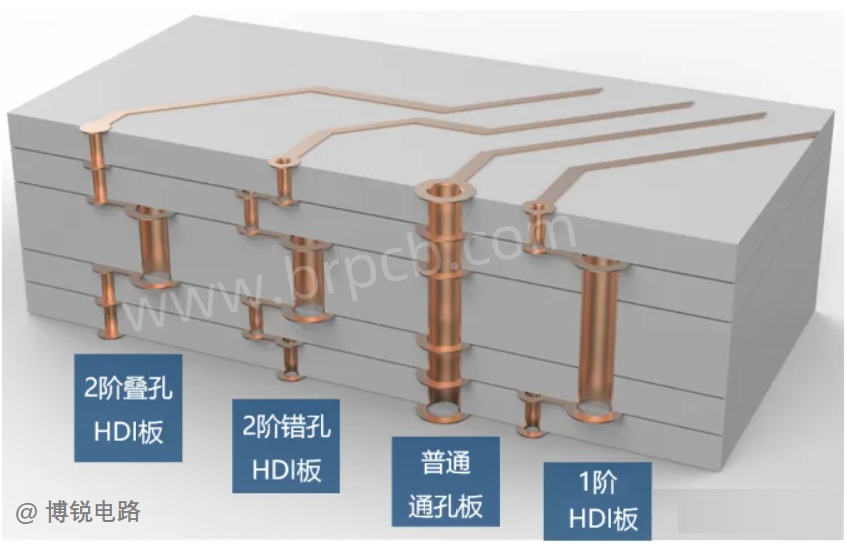

04 工程设计方面

A、ERP面积指示错

1. ERP指示面积比实际电镀面积小,正常参数电镀则出现孔铜不够,需多次返工,如:C板,指示面积为140INCH2,正常电镀多次铜厚不够返工,将面积按240INCH进行电镀,则正常参数一次镀够。

2.ERP指示面积比实际电镀面积大,则正常参数电镀,实际生产板的电流是偏大的,导致正常参数电镀出现夹膜严重情况

B、ERP指示铜厚要求高(表铜要求、孔铜要求)

1.表铜要求高

D板,底铜12UM,线间距3MIL,表铜要求完成铜厚52.5UM,图镀首板时孔铜镀26/28UM,表铜45/47,按此表铜要求返工电镀,夹膜严重。

2.孔铜要求高

E板,要求铜厚平均30UM,外层线间距3.2MIL,图镀首板接收标准为32.5UM,9片板在亚硕电镀完成铜厚36UM,退膜后检查板面全批夹膜。

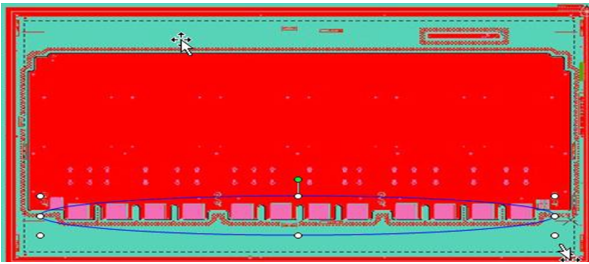

C、工程设计图形排版不合理

F板,线路在板边的区域夹膜,线路在图形内的单元未夹膜, 调整图形的位置排布,再生产制作时此板夹膜问题减少。

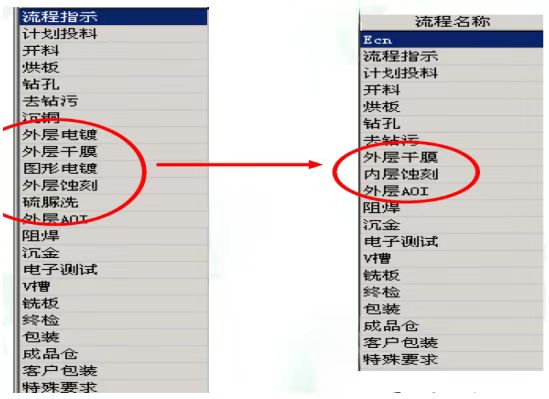

D、流程设计不合理

G板流程设计不合理,无PTH走图形电镀流程,流程复杂,且图形孤立,电镀完成后全批夹膜报废。对这类无金属化孔的板,不用走沉铜、板镀、图镀流程。优化流程后不会出现夹膜。

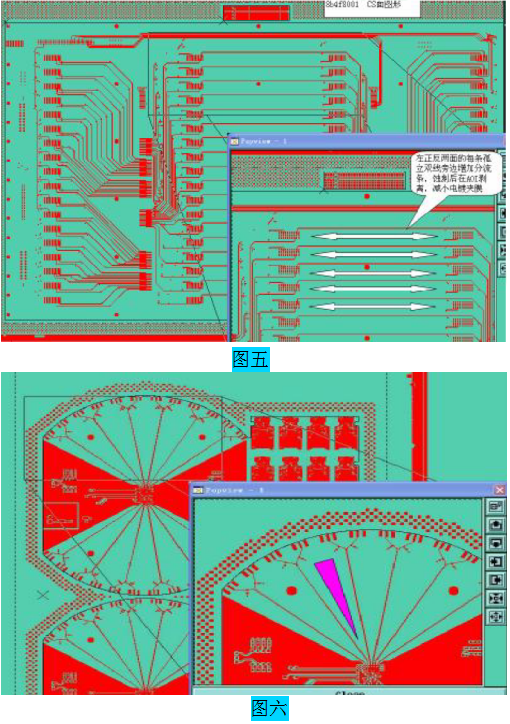

E、图形设计孤立

如:水金板H板,整板孤立线,电镀完成后全批加膜,线路图形内增加分流条后,再制作时难度降低,没有出现夹膜。但蚀刻时需要对分流条进行剥离。

如:图形设计孤立的板H板,孤立线旁增加分流条,后续板制作没有出现夹膜。

个人心得与总结

从多年工艺经验总结来看,基本上每家PCB厂做线宽线隙小的板或多或少都会有夹膜问题,差别在于每家厂的夹膜不良比例不同,有的公司夹膜问题很少,有的公司夹膜问题较多。分析如下几点因素:

1、每家公司的PCB板结构类型不一样,PCB制作工艺难度不一样。

2、每家公司的管理模式及做法工艺方法不一样。

3、从本人多年的累积经验的研究来看,针对线隙小的板首先要注意只能用小电流密度及适当延长镀铜时间,出电流指示根据经验评估好使用电流密度和镀铜时间,注意夹板方式及操作方法,针对最小线距≤4mil之板,试FA一飞巴板必须过AOI检查有无夹膜问题,同时又起到了品质控制和预防的作用,这样大批量生产时产生夹膜的几率就会很小。

4、做好PCB品质不但要有经验和技能,而且要有好的方法。还有一点取决于生产部门人员的执行力度。